На Спасскцементе завершена работа, которую с полным правом можно назвать историческим событием. Это масштабная реконструкция второй технологической линии.

Реконструкция длилась около трёх месяцев и завершилась раньше, чем планировали. Розжиг вращающейся печи состоялся в первой декаде мая, тогда же стартовали и пуско-наладочные работы.

Реконструкции подлежали три важнейших объекта. Это замена корпуса мельницы «Аэрофол», системы аэрации сырьевых силосов №№ 3-4 и холодильника клинкера.

Сумма инвестиций составила более одного миллиарда 350 миллионов рублей.

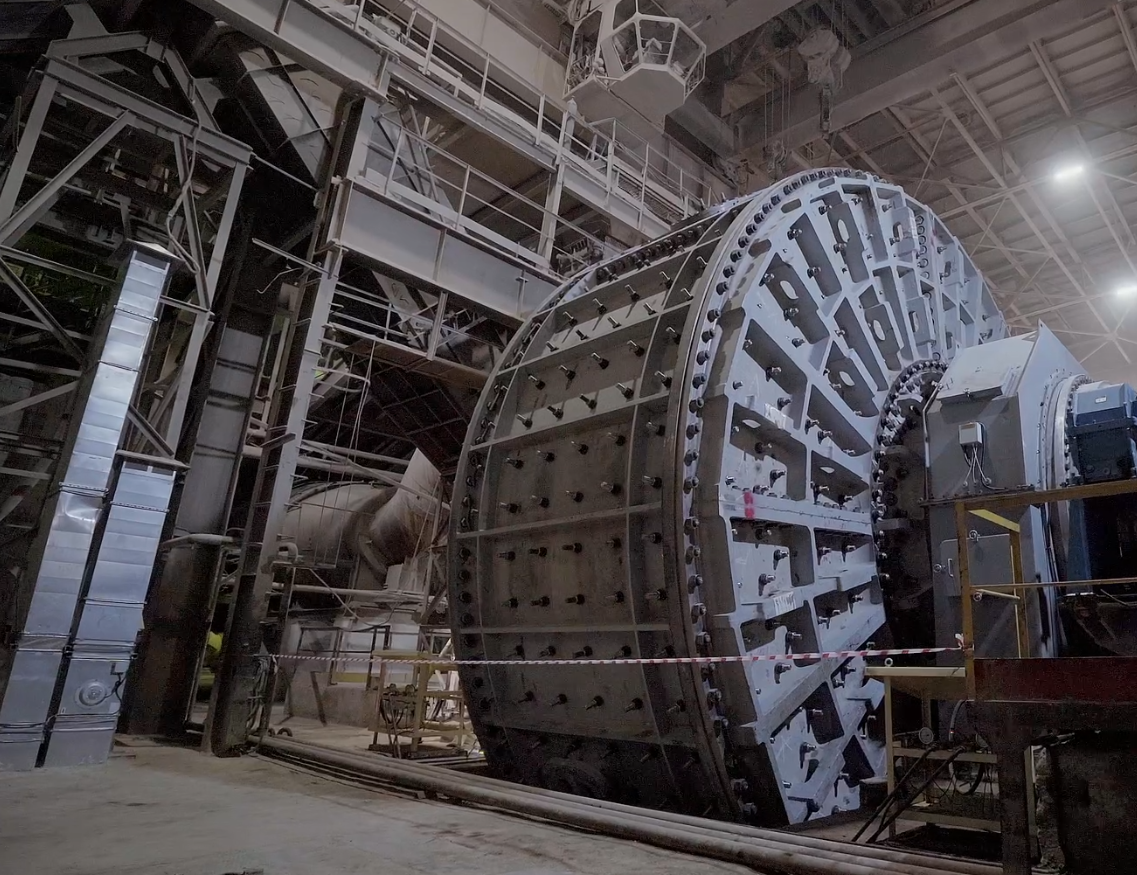

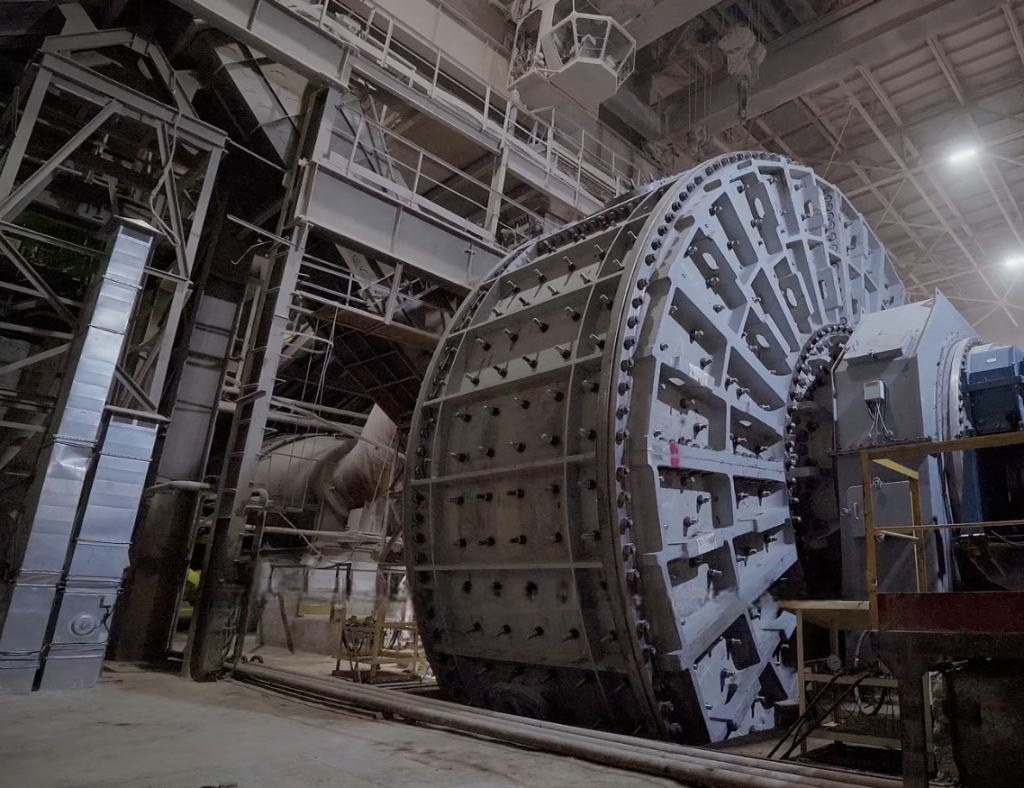

Чудо-мельница

Вторую технологическую линию ввели в эксплуатацию ещё в разгар тех времён, которые сегодня принято называть «золотым веком СССР», - в 1977 году. С тех пор мельница «Аэрофол» несколько раз капитально ремонтировалась. И вот в этом году – полное обновление.

«Новый корпус для мельницы «Аэрофол» с подшипниковыми опорами и с маслостанцией был приобретён в КНР, сборка прошла без проблем, - рассказывает заместитель директора по производству группы компаний «Востокцемент» Антон Сысоев. – В ходе работ мы столкнулись с необходимостью сделать больше, чем запланировали. Когда демонтировали старый корпус, обнаружили проблемы с фундаментом, не в порядке были анкерные болты. Проработали вопрос изменения их положения, чтобы мельница заняла своё место правильно и работала без дополнительных нагрузок».

К слову, общий вес заменяемого оборудования без редуктора – 700 тонн.

Как рассказал представитель подрядчика Борис Макаренко, важным стал этап пуско-наладочных работ.

«Конечно, начинали мы постепенно, - подчеркнул заместитель главного механика Спасскцемента Андрей Кондрашов. – Первая загрузка – 30 процентов в течение двух часов. Далее дали нагрузку 60 процентов, затем 90 - и только потом вышли на полную мощность».

Столь масштабная реконструкция – огромное событие в новейшей истории предприятия и Востокцемента. Разумеется, работам уделялось огромное внимание.

«Нам есть, с чем сравнивать, - говорит Борис Макаренко, - подобного участия руководства завода и задействованных сотрудников мы, наверное, не видели. Работали, подставляя плечо друг другу, не сбавляя темп, а только наращивая».

Где тут силосы?

Вторым объектом реконструкции стали сырьевые силосы №№ 3 и 4.

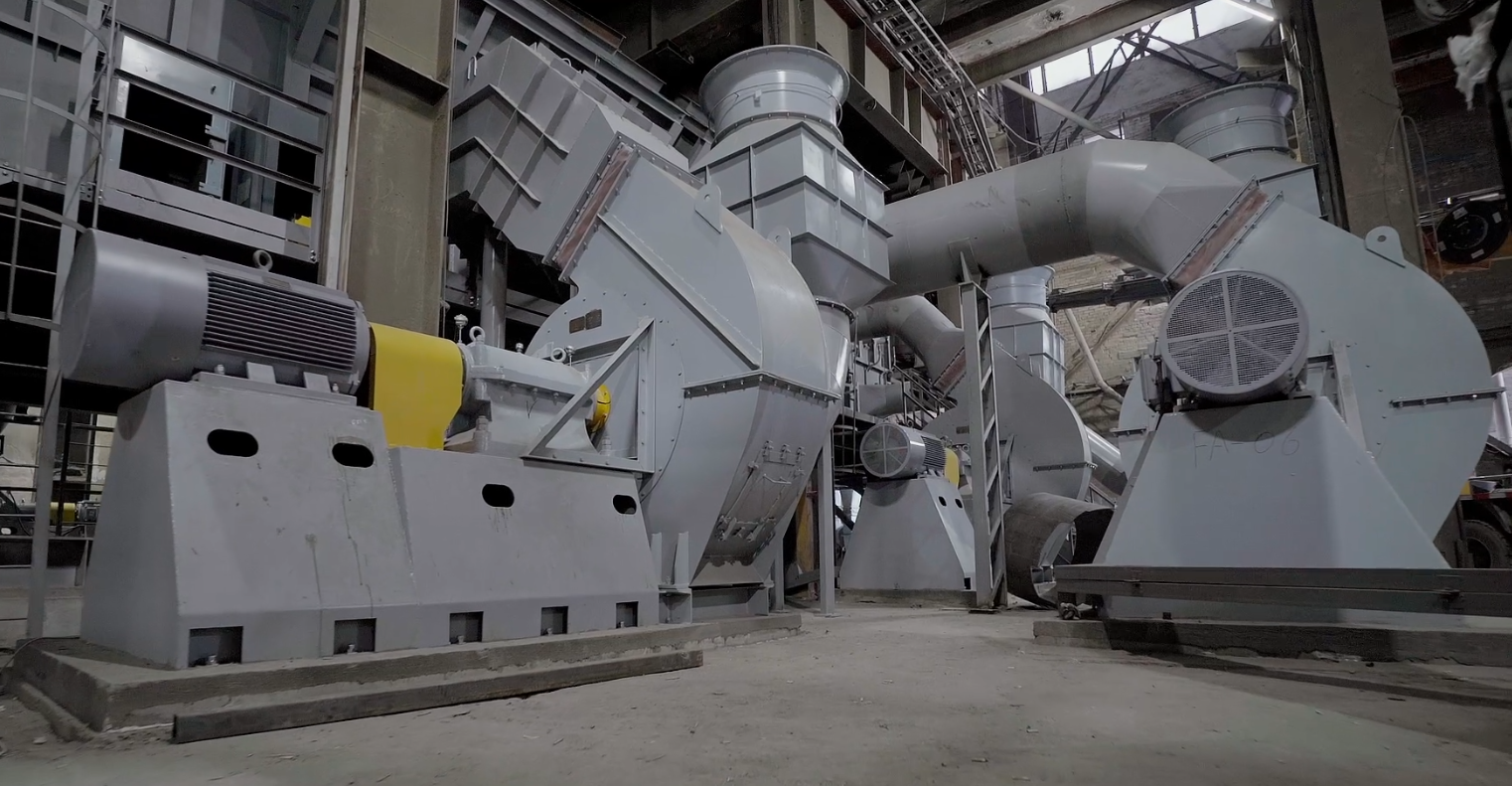

«Диаметр третьего запасного силоса - 18 метров, - говорит Антон Сысоев. – Что здесь было сделано? Строительные работы: уложены новые набетонка и аэрокассеты, выполнен подвод труб подачи сжатого воздуха, затем взялись за крепления аэрокассет. Такие же работы произведены на силосе № 4. Аэрация сырьевых силосов - индийского производства. А вот установленные на силосах аэрожелоба – собственного производства. Не так давно на Спасскцементе открылось новое подразделение - цех по производству нестандартных металлоконструкций. Аэрожелоба - разработка наших специалистов. Все чертежи, подбор вентиляторов, диаметр труб, ткань, материалы – всё наше. Если бы приобретали их у других производителей, то потратили бы около 10 миллионов рублей. Своими силами сделали всё на высочайшем уровне за полтора миллиона».

Чистка сырьевых силосов № 3 и 4 не производилась с 1977 года. Поэтому и здесь не обошлось без проведения незапланированных работ. Из двух силосов выгрузили больше 2200 кубов слежавшегося материала. После демонтажа аэрокассет выяснилось, что набетонка в ненадлежащем состоянии. Днище силосов было полностью перезалито. Затем завершили крепление аэрокассет, провели проверку.

«От воздуходувок сжатый воздух подаётся в каждую секцию через трубы. А от аэрокассет уходит в материал, который приобретает псевдо-сжиженное состояние, - уточняет Антон Сысоев. - И уже выгружается через собственный донный разгружатель, здесь их всего четыре. Кстати, использование воздуха от воздуходувок - большой плюс. Здесь не задействована центральная компрессорная, что позволяет ощутимо экономить воздух и соответственно электроэнергию».

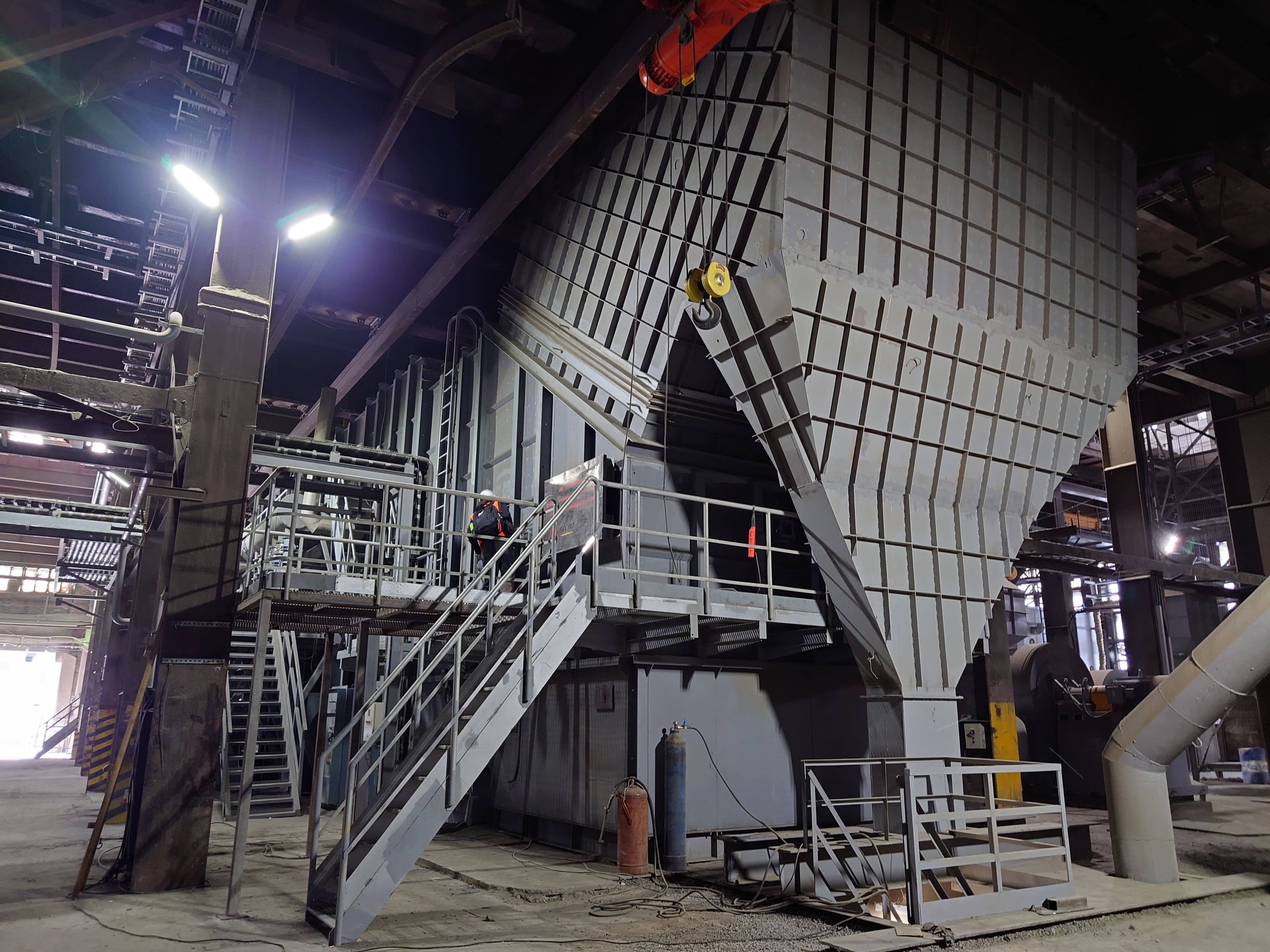

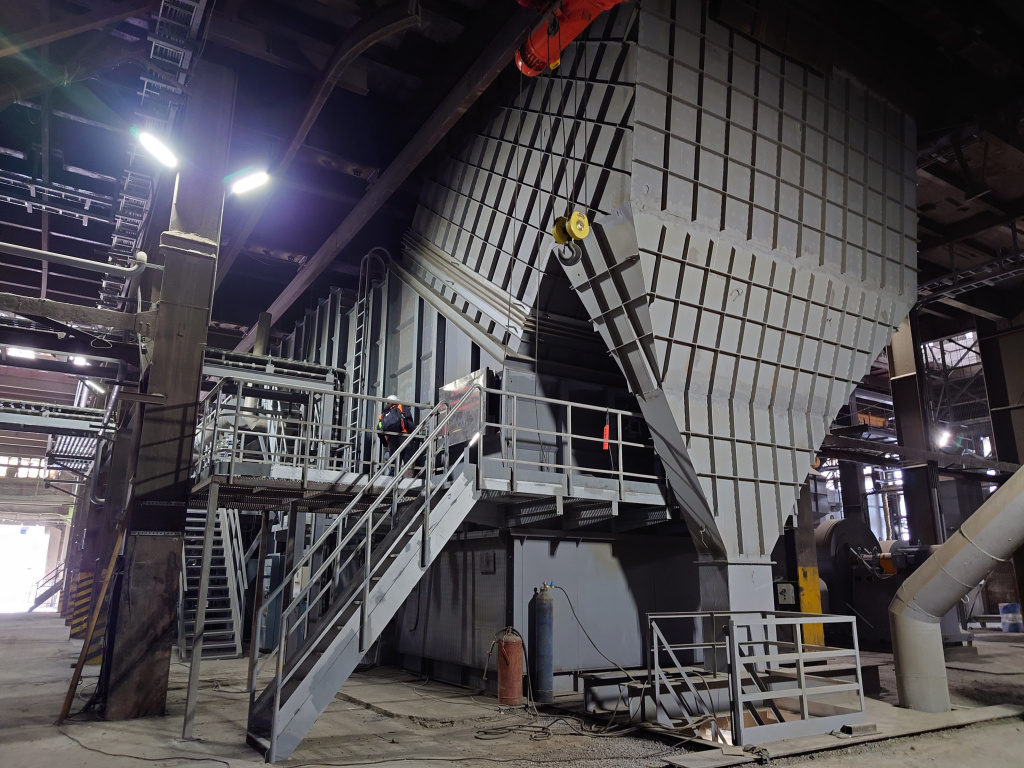

Пойдём в холодильник

И третий объект реконструкции - холодильник клинкера. Важнейший объект. Достаточно сказать, что стоимость данного проекта 860 миллионов рублей.

Объём фундаментных работ на основном этапе монтажа составил 120 м3. Несмотря на то что работы выполнялись в первой половине февраля, в один из самых морозных месяцев, строителями были обеспечены все необходимые мероприятия по обогреву, уходу за бетоном и набору прочности. Уже на третьи сутки после заливки на фундаменты устанавливали новые конструкции.

Удивительно, но работы выполнялись при отсутствии в цеху штатных грузоподъёмных устройств. Для монтажа установили временные подкрановые пути с шестью ручными талями и двумя электротельферами. Именно при помощи этих механизмов и выполнили монтаж частей холодильника весом до 32 тонн. Были расширены стеновые проёмы, обеспечены новые пути проезда техники и доступ автокранов. Одновременно на площадке во время смежных монтажных работ задействовали до шести единиц автовышек и кранов.

«После установки мы произвели сушку холодильника клинкера. Установили газовые горелки в три люка. Контролировали температуру внутри холодильника. Была задача нагреть, убрать физическую влагу и часть химической влаги из огнеупорного бетона, которым зафутерован холодильник. Воздух, охлаждающий клинкер, подаётся снизу, - пояснил Антон Сысоев. - Дорожки вместе продвигают слой клинкера вперёд и по очереди уходят назад, подъезжая под новый слой клинкера. Таким образом и происходит перемещение. Снизу подаётся воздух и охлаждает клинкер до нужной температуры. Работы на объекте были масштабными. Помимо холодильника установлены 12 вентиляторов, дробилка клинкера, две маслостанции, новые ЩСУ, компрессорная, трансформаторная подстанция. Вот вам немного цифр: нам потребовалось 42 электропривода, это 2,3 мегаватта. Только кабеля силового и сигнального более 30 километров протянули».

Подготовительные работы и монтаж всего комплекса вела компания «Дальтэм», а демонтаж и футеровку холодильника – компания «Даско».

«Мы монтировали подстанцию, компрессорную, маслостанцию, насосы, фундаменты вентиляторов, а также основную раму в 86 тонн», - перечисляет директор Дальтэма Валерий Кабанов.

При демонтаже старого оборудования вывезли 700 тонн металла и 200 кубов футеровки.