Основы и принципы бережливого производства изучили сотрудники заводов и компаний Востокцемента. В ходе трёхдневного семинара участники освоили теорию и выполнили множество практических заданий, озвучили и обсудили идеи и предложения по организации производственных процессов и собственных рабочих мест.

Тренинг, который состоялся в АО «Спасскцемент», провёл эксперт-практик в области совершенствования систем управления и производства генеральный директор ООО «Оптима» Кирилл Месеняшин. Постигали интересную науку порядка 40 сотрудников предприятий цементного холдинга – технологи, инженеры, механики, маркшейдер, мастера, машинист цементных мельниц, энергетики, специалисты в области охраны труда, снабжения, PR и IT сфер из Приморья, Якутии и Еврейской автономной области.

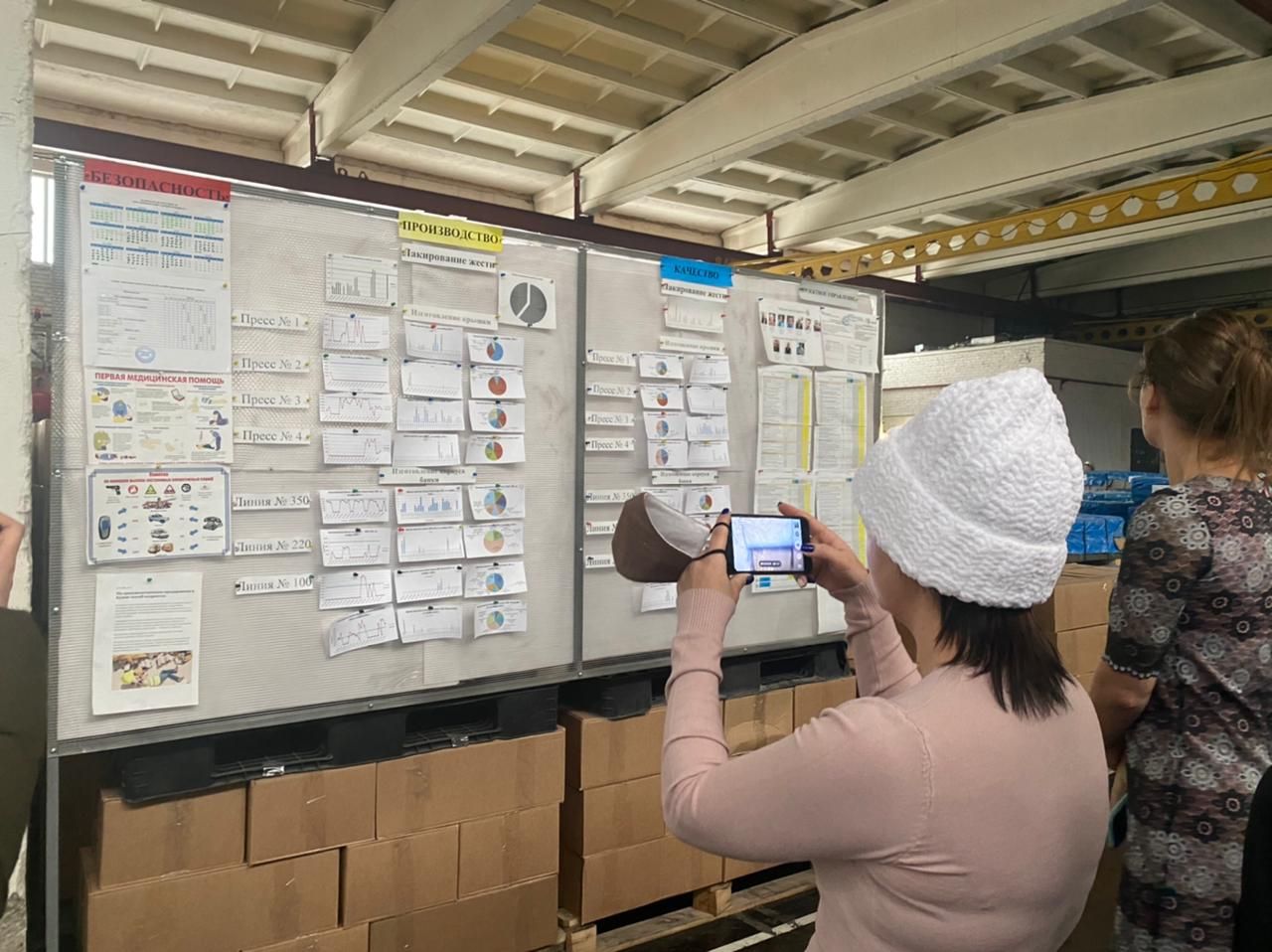

Семинар начался с посещения Приморского тарного комбината ― предприятия, которое активно работает по принципу бережливого производства. Участникам экскурсии наглядно продемонстрировали, какой эффект даёт оптимизация производственного процесса, и что, казалось бы, небольшие изменения на рабочих местах и в цехах позволяют сократить временные потери и увеличить объёмы производства.

Первые шаги к бережливому производству начинаются с мелочей ― наведения порядка, систематизации рабочих инструментов, анализа и оптимизации перемещений – в итоге всё это даёт ощутимый эффект в сокращении временных и экономических затрат. Благодаря системе мотивации инициативы по улучшению производства исходят не только от руководства, но и от сотрудников, так как увеличение прибыли компании влечёт за собой и повышение доходов работников, чьи рациональные предложения были применены на практике.

Второй день семинара стартовал с теории ― изучения основ концепции бережливого производства. В том числе была затронута история появления этого направления в 20 веке. Варианты увеличения производительности труда разрабатывались в разных странах, в том числе в СССР, Японии и США. Однако основа и методики бережливого производства уходят корнями именно в Советскую Россию. Создатель Центрального института труда Алексей Гастев, состоявший в активной переписке с Генри Фордом в 20-30-е годы 20 века, акцентировал внимание на человеческом факторе. В то время как Форд предлагал сосредоточится только на совершенствовании техники производства, Гастев считал, что главную роль на предприятии играет человек, а эффективность организации начинается с личной эффективности каждого.

К слову, наибольших успехов в бережливом производстве достигли автомобилестроительные предприятия послевоенной Японии, взявшие за основу концепцию Алексея Гастева, именно их опыт в последствии распространился в разные части света и используется в различных областях ― как на производствах, так и в офисах.

Теоретическая часть семинара подкреплялась практическими заданиями, на которых участники решали бытовые и производственные задачи и проблемы, применяя принципы бережливого производства.

Главный принцип бережливого производства заключается в том, что эта концепция применима к любому процессу ― от домашних дел, таких как стирка белья или приготовление борща, до офисной работы и функционирования промышленных гигантов.

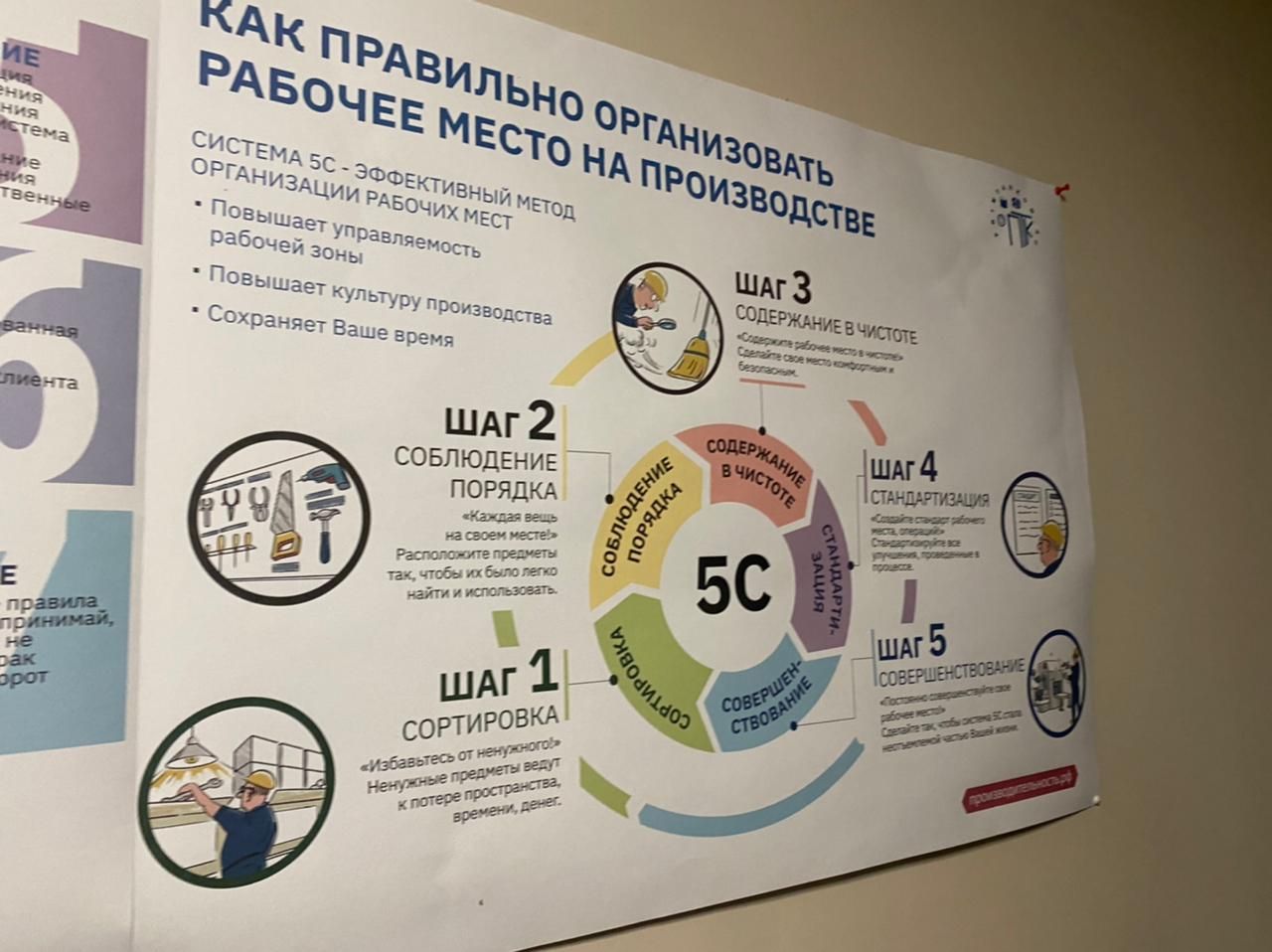

Одна из основ бережливого производства — это организация рабочего пространства таким образом, чтобы с одного взгляда можно было определить, где находится тот или иной рабочий инструмент. В этом помогает система 5S или пять шагов организации ― сортировка, систематизация, содержание в чистоте, стандартизация и совершенствование. Этот принцип участники семинара увидели накануне на примере стенда с инструментами для наладки оборудования на Приморском тарном комбинате. Такой подход помогает не только снизить потери времени на поиск необходимого оборудования, но и повышает безопасность на рабочем месте. Отметим, система 5S успешно внедряется на АО «Спасскцемент», пионерами этого процесса стали обжиго-сырьевой цех, цех упаковки цемента и складское хозяйство.

«Нас вдохновили примеры Спасскцемента и Приморского тарного комбината, планируем сделать презентацию и рассказать об опыте наших коллег, донести, что эффективно и функционально можно организовать работу на любом производстве, как можно начать с малого и получить большой эффект, ― поделилась планами инженер-технолог производственно-технического отдела АО «Теплоозёрский цементный завод» Виктория Землянухина. ― Лично для себя на семинаре я подчеркнула следующий момент ― если кажется, что проблему решить нельзя, нужно посмотреть на неё под другим углом, может оказаться, что это не проблема вовсе».

Приобретённые на семинаре знания планируют применять и Якутцемент.

«В первую очередь мне очень понравилась идея с организацией хранения инструментов, её я хочу воплотить в жизнь. В целом семинар мне понравился, как его теоретическая, так и практическая части, это был интересный опыт, я нашёл для себя немало полезного, чем поделюсь с коллегами. Хотя некоторые вещи мы уже используем: если у кого-то у нас в цехе возникает идея по улучшению работы, мы обсуждаем и реализуем её на голом энтузиазме. Но, я считаю, если появится система поощрения сотрудников, это людей заинтересует и таких идей станет больше. К тому же, мои коллеги, которые вместе со мной принимали участие в семинаре, загорелись идеями бережливого производство, думаю, оно обязательно будет внедряться у нас на заводе», ― рассказал инженер по планово-предупредительным ремонтам отдела главного механика АО ПО «Якутцемент» Андрей Авдеев.

Важной составляющей бережливого производства является повышение квалификации специалистов и их взаимозаменяемость в трудовом процессе. Ещё один из путей совершенствования — это уменьшение потерь, к которым относятся любые не добавляющие ценности действия. Кирилл Месеняшин предложил участникам назвать такие моменты в собственной работе и предложить пути решения. Среди ответов прозвучали излишняя бюрократизация, удалённость подразделений и даже конфликты.

«Семинар получился интересным, позитивным и продуктивным, очень много важного почерпнул для себя, уже есть идеи, надо их обсудить с непосредственным руководителем. Я работаю механиком в автотранспортном хозяйстве, люди часто берут инструменты и бросают их где попало или, например, шины у нас не находятся в одном месте. Нужно огородить, нарисовать границы, чтобы было видно, что и где должно быть. Ещё мне очень понравилась система светофора ― запасы находятся в разных цветовых зонах: зелёный ― всего достаточно, жёлтый ― пора пополнять, красный ― критический уровень, обозначающий, что запас на исходе. Считаю, что это надо обязательно внедрить у нас в хозяйстве, потому что бывают случаи, когда запчасть срочно нужна, а её не успели заказать и придёт она в лучшем случае через два-три дня. Из-за этого автомобиль будет в простое, а это потеря времени и денег, особенно это критично сейчас, когда из-за проблем с логистикой поставки деталей могут затянуться на несколько месяцев. Я не думаю, что внедрять новшества будет легко, коллектив у нас в основном возрастной, к переменам люди относятся настороженно, но буду искать союзников для начала, а потом, уверен, станет интересно всем», ― отметил механик смены автотранспортного хозяйства АО «Спасскцемент» Евгений Горбунов.

Важным фактором при оптимизации производства является снижение брака и производственных рисков ― работа должна быть организована таким образом, чтобы исключить возможность ошибок. При возникновении проблемы необходимо не искать виновных, а находить причины и возможности исключения этих проблем в будущем.

Большая часть третьего дня семинара была посвящена командной работе и решению бытовых и производственных задач с применением принципов бережливого производства. Это позволило участникам тренинга на практике убедиться, что при системном подходе можно оптимизировать любой процесс, организовав работу таким образом, чтобы исключить из неё всё лишнее, можно сократить временные, трудовые и денежные затраты.

Активное участие в семинаре принял генеральный директор Востокцемента Алексей Сысоев – прослушал теорию и выполнял практические задания в группах.

«Мы активно продвигаем бережливое производство на наших предприятиях, ряд инструментов данного подхода нами уже успешно применяется, это система мотивирования сотрудников, система 5S и WMS - система складского менеджмента. Но позитивных изменений можно добиться только при условии, что все сотрудники будут осознавать собственные перспективы, воспринимать новые методы, подходы и пути решения текущих проблем в организации трудового процесса. Бережливое производство предполагает вовлечение в процесс оптимизации всех и каждого, - отметил Алексей Сысоев. – Я вижу, что участники семинара по-настоящему вовлечены в работу, при выполнении практических заданий они проецируют полученные знания на свой трудовой процесс и предлагают пути решения того или иного вопроса. Изначально планировалось, что участников будет 20, но мы увидели интерес к этой теме и не стали ограничивать, в итоге обучение прошли все желающие – это порядка 40 человек. Несомненное преимущество семинара заключается в возможности познакомиться с действительными примерами внедрения бережливых инноваций, рабочими кейсами и методологией применения, а также результатами, которых удалось достичь реальным компаниям. Следующий семинар по бережливому производству мы проведём для руководителей подразделений наших предприятий».

Вовлечённость представителей Востокцемента, прозвучавшие в ходе работы идеи и предложения, которые уже сейчас можно воплощать в жизнь, также отметил Кирилл Месеняшин.

«У нас гораздо больше возможностей, чем нам может казаться, и не стоит на каждую новую идею говорить «нет», их стоит записывать и обдумывать. Всё в ваших руках, берите и делайте, ― подвёл итог семинара Кирилл Месеняшин и подчеркнул потенциал участников и группы компаний «Востокцемент» в целом. ― Нельзя сразу изменить видение, и некоторым людям требуется время на определенную трансформацию, но большинство активно включилось в работу, особенно это было заметно на последнем практическом задании, когда разбирали рабочий процесс, почти все серьезно отнеслись к поставленной задаче. Участники семинара смогут зарядить коллег, но обязательно нужно обучить руководителей, потому что сверху должна быть поддержка. Плюс необходимы инструменты со стороны компании ― системы мотивации, чтобы было удобно в этом направлении двигаться. При внедрении идей бережливого производства точно не нужны резкие шаги, необходима постепенная эволюция, революция вызовет только негатив. Поскольку изменения связаны с изменением менталитета, как правило на внедрения идей бережливого производства уходит от двух до пяти лет, здесь важна поддержка руководства компании, а у вас она есть».